编辑:Admin上传时间:2025-10-11浏览:156 次

冷轧扁钢在新能源汽车电池包结构中的应用与挑战

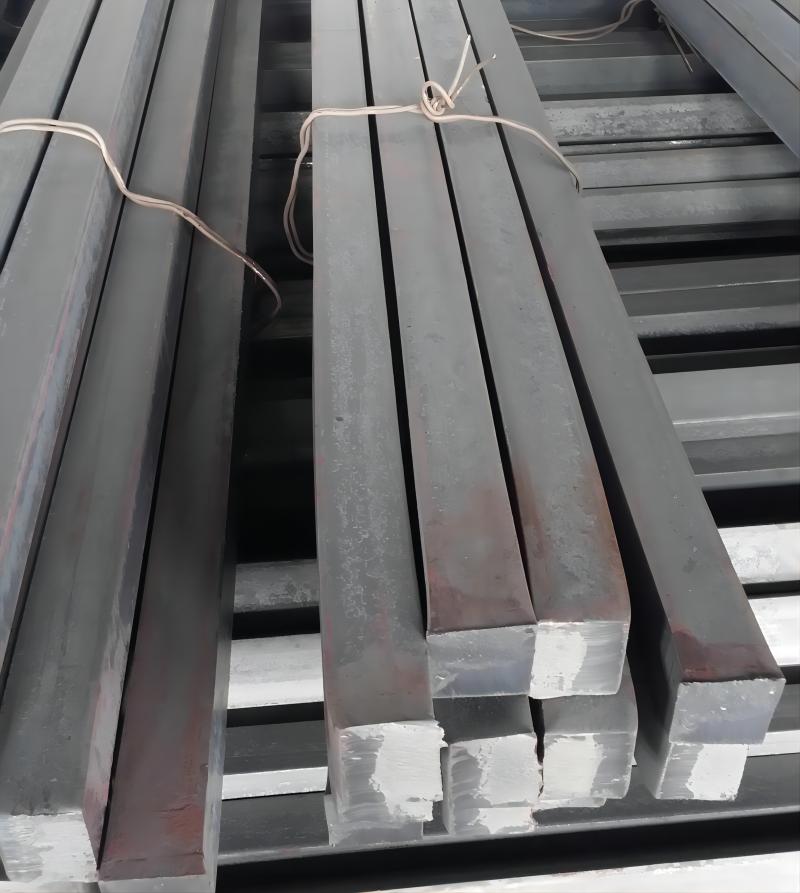

新能源汽车的快速发展对电池包技术提出了更高要求,其中冷轧扁钢作为关键结构材料,正广泛应用于电池包的外壳、支架和连接件。这种材料具有高强度、轻量化和良好成型性的特点,能够有效保护电池单元免受冲击和振动,同时提升整体能量密度和安全性。例如,在电池包底部和侧围,冷轧扁钢通过冲压和焊接形成坚固的防护结构,抵御外部碰撞和环境影响。此外,其精确的尺寸和表面质量有利于密封和热管理系统的集成,支持电池的高效运行。因此,冷轧扁钢在新能源汽车领域扮演着不可或缺的角色。

冷轧扁钢的应用优势源于其优异的力学性能和可加工性。通过冷轧工艺,材料获得较高的屈服强度和抗疲劳性,适用于动态负载环境。在电池包设计中,冷轧扁钢常与其他材料(如铝合金或复合材料)结合使用,以实现轻量化目标。例如,采用高强度冷轧扁钢制作电池支架,可以在减少厚度的同时保持结构完整性,从而降低整车重量并延长续航里程。同时,冷轧扁钢的表面光滑度有利于涂覆防腐涂层,增强电池包的耐久性。这些特性使得它成为新能源汽车电池包结构的理想选择。

然而,冷轧扁钢在应用中也面临多重挑战。首要问题是成本控制:高性能冷轧扁钢的生产涉及精密轧制和热处理,导致原材料和加工费用较高,这可能增加电池包的整体成本。其次,焊接和成型工艺要求严格:冷轧扁钢在焊接过程中易产生热影响区脆化,需采用激光焊接或特殊工艺来避免性能下降。此外,电池包对轻量化和安全性的平衡提出挑战,冷轧扁钢虽强度高,但密度相对较大,需通过设计优化(如拓扑优化或空心结构)来减重。最后,环境适应性也是一大考量,电池包需应对潮湿、腐蚀和温度变化,要求冷轧扁钢具备优异的表面处理和防腐能力。

为应对这些挑战,行业正推动技术创新和工艺改进。例如,开发低成本高强度钢种,采用先进连接技术(如摩擦 stir 焊接)以减少缺陷,并集成模拟工具进行虚拟测试。未来,随着电池技术演进,冷轧扁钢的应用将更注重多功能集成,如嵌入传感器用于健康监测。尽管挑战存在,但通过跨学科合作,冷轧扁钢将继续支撑新能源汽车的安全与效率提升。